铝合金精密加工中的加工误差及其控制方法

2023/4/28 11:33:01

铝合金精密加工中的加工误差及其控制方法

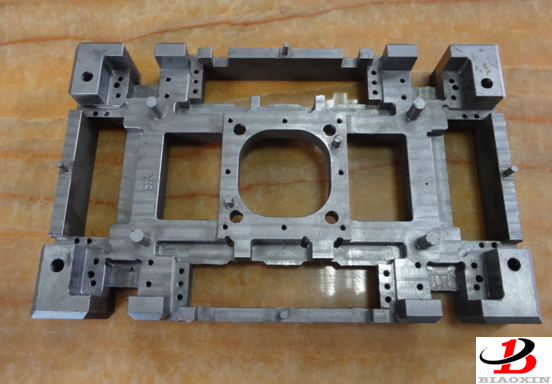

在铝合金精密加工过程中,由于材料性质的影响、刀具磨损、机床刚度等因素的影响,会产生一定的加工误差。这些加工误差会直接影响到零件的加工精度和表面质量,进而影响到产品的质量和性能。因此,在铝合金精密加工中,控制加工误差是非常重要的。下面铝合金精密加工厂家标新精密机械将从加工误差的来源、控制方法和应用实例等方面进行探讨。一、加工误差的来源

铝合金精密加工中的加工误差主要来源于以下几个方面:

材料性质的影响:铝合金材料的化学成分、组织结构和内部应力等因素都会对加工误差产生影响。

刀具磨损:刀具在加工过程中会不可避免的磨损,磨损会导致切削力的增加和切削温度的升高,从而影响到加工精度。

机床刚度:机床刚度不足会导致机床振动、变形等问题,从而影响到加工精度。

加工参数:加工参数的选择不合理也会导致加工误差的产生。

二、加工误差的控制方法

为了控制铝合金精密加工中的加工误差,可以从以下几个方面入手:

材料选择和预处理:选择合适的铝合金材料,进行适当的预处理,以改善材料的性质和结构,从而降低加工误差的产生。

刀具选择和磨削:选择高质量的刀具,并对刀具进行适当的磨削和涂层处理,以延长刀具寿命,减少切削力和切削温度的影响。

机床调试和维护:对机床进行适当的调试和维护,保证机床的刚度和稳定性,以减少机床振动和变形对加工误差的影响。

加工参数的优化:选择合适的加工参数,包括切削速度、进给速度、切削深度和切削角度等,以减少加工误差的产生。

加工过程的监测和控制:通过加工过程的监测和控制,及时发现和处理加工误差,以保证加工精度和表面质量。

三、应用实例

铝合金精密加工中的加工误差控制方法得到了广泛的应用。例如,在航空航天领域中,对于高精度零件的加工,通常采用数控加工和激光加工等精密加工技术,并对加工参数进行优化和控制,以保证零件的精度和表面质量。在汽车制造领域中,采用高速切削和高效率加工等技术,控制切削力和切削温度,以提高加工效率和降低加工成本。

综上所述,铝合金精密加工中的加工误差是不可避免的,但可以通过材料选择、刀具磨削、机床调试和维护、加工参数的优化和加工过程的监测和控制等方法,来减少加工误差的产生,提高加工精度和表面质量,从而满足不同领域和不同应用的需求。